Parowniki zamrażarki skrzyniowej

znajdujące zastosowanie jako podzespół układu chłodzenia w zintegrowanych chłodziarkach i zamrażarkach skrzyniowych.

Parowniki zamrażarki skrzyniowej

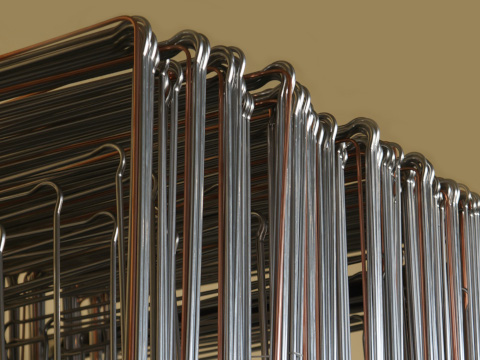

Parowniki zamrażarki skrzyniowej (chest freezer evaporator) znajdujące zastosowanie jako podzespół układu chłodzenia w zintegrowanych chłodziarkach i zamrażarkach skrzyniowych, przeznaczonych do przechowywania i ekspozycji szeroko pojętych produktów spożywczych w gastronomii oraz placówkach handlowych.

Parowniki zamrażarki skrzyniowej wykonywane są zgodnie z dokumentacją i wymaganiami dostarczonymi przez klientów, mogą być dostarczane z wymiennikami ciepła i akumulatorami jako część całkowicie zmontowanego i przetestowanego systemu parownika. Stosujemy technologie pozwalające uzyskać niezmiennie dobrą jakość parowników takie jak zgrzewanie oporowe do łączenia rur aluminiowych z miedzianymi, lutowanie indukcyjne do lutowania pozostałych połączeń rur, gięcie w automatycznej giętarce.

Nasze wysoce zautomatyzowane procesy produkcyjne pozwalają nam dostarczać szeroką gamę rozmiarów parowników giętych w serpentyny w kształcie prostokąta lub trapezu.

- Max wymiary parownika - 1000 x 2500 mm,

- Minimalne wymiary parownika - 280 x 450 mm.

Nasze parowniki wykonane są z rurki w kształcie "D" i narożników typu "gęsiej szyjki", co pozwala lepiej dopasować je do komory lady chłodniczej. Dla zwiększenia sprawności parowników możliwe jest również wykonanie ich z płaszczeniem rurki w kształcie „D” na odcinkach prostych oraz z brakiem spłaszczenia w miejscach dogiętych narożników. Parowniki są wykonane z rur aluminiowych, miedzianych lub stalowych, również w wersji ocynkowanej. Na każdym z parowników w 100% wykonywany jest:

- test ciśnieniowy przy ciśnieniu 30 bar,

- test drożności,

- test szczelności helem - wykrywalność nieszczelności wynosi 2,5x10-6 mbar/s,

- test wielkości przepływu kapilary (jeżeli wyposażony jest w nią parownik).

Indywidualne specyfikacje konstrukcyjne są dostępne na życzenie po skontaktowaniu się z działem sprzedaży.

Parowniki rurowe

Parowniki rurowe, zwane również owijanymi z głównym przeznaczeniem do konserwatorów lodów.

Wykonywane są zgodnie z dokumentacją i wymaganiami dostarczonymi przez klientów, mogą być dostarczane z wymiennikami ciepła i akumulatorami jako część całkowicie zmontowanego i przetestowanego systemu parownika.

Nasze wysoce zautomatyzowane procesy produkcyjne pozwalają nam dostarczać szeroką gamę rozmiarów w niezmiennie dobrej jakości parowników giętych w serpentyny w kształcie prostokąta.

- Max wymiary parownika - 1000 x 2500 mm,

- Minimalne wymiary parownika - 280 x 450 mm.

Nasze parowniki wykonane są z rurki w kształcie "D" by lepiej dopasować je do komory lady chłodniczej. Dla zwiększenia sprawności parowników możliwe jest również wykonanie ich z płaszczeniem rurki w kształcie „D” na odcinkach prostych oraz z brakiem spłaszczenia w miejscach giętych narożników.

Parowniki rurowe mogą być wykonane z rur aluminiowych, miedzianych lub stalowych, również w wersji ocynkowanej.

Na każdym z parowników w 100% wykonywany jest:

- test ciśnieniowy przy ciśnieniu 30 bar,

- test drożności,

- test szczelności helem - wykrywalność nieszczelności wynosi 2,5x10-6 mbar/s,

- test wielkości przepływu kapilary (jeżeli wyposażony jest w nią parownik).

Indywidualne specyfikacje konstrukcyjne są dostępne na życzenie po skontaktowaniu się z działem sprzedaży.

Usługa sprawdzania szczelności instalacji helem wykonywana dla instalacji z rurek o przekrojach do 10mm.

Stanowisko do badania szczelności ma możliwość wykonywania 4 testów:

- Test ciśnieniowy – wykonywany suchym azotem dla ciśnienia do 30 barów.

- Test drożności – wysokość ciśnienia oraz czas w jakim zostało uzyskane pozwoli ocenić drożność rurek, w szczególności kapilar.

- Test szczelności – wykonywany helem pod ciśnieniem 5-10 barów, wykrywalność nieszczelności wynosi 2,5x10-6 mbar/s.

- Test wielkości przepływu kapilary – wykonywany do wartości 30 litrów/min.

Wszystkie testy odbywają się w cyklu automatycznym, pod nadzorem programu, który rejestruje przebieg i wyniki testów, sygnalizując obsłudze każde odstępstwo od normy. Zapis historii testów w pamięci i pełna kontrola programowa nad przebiegiem tej operacji pozwala zagwarantować pełną szczelność i drożność układu oraz poprawność wykonania połączeń.